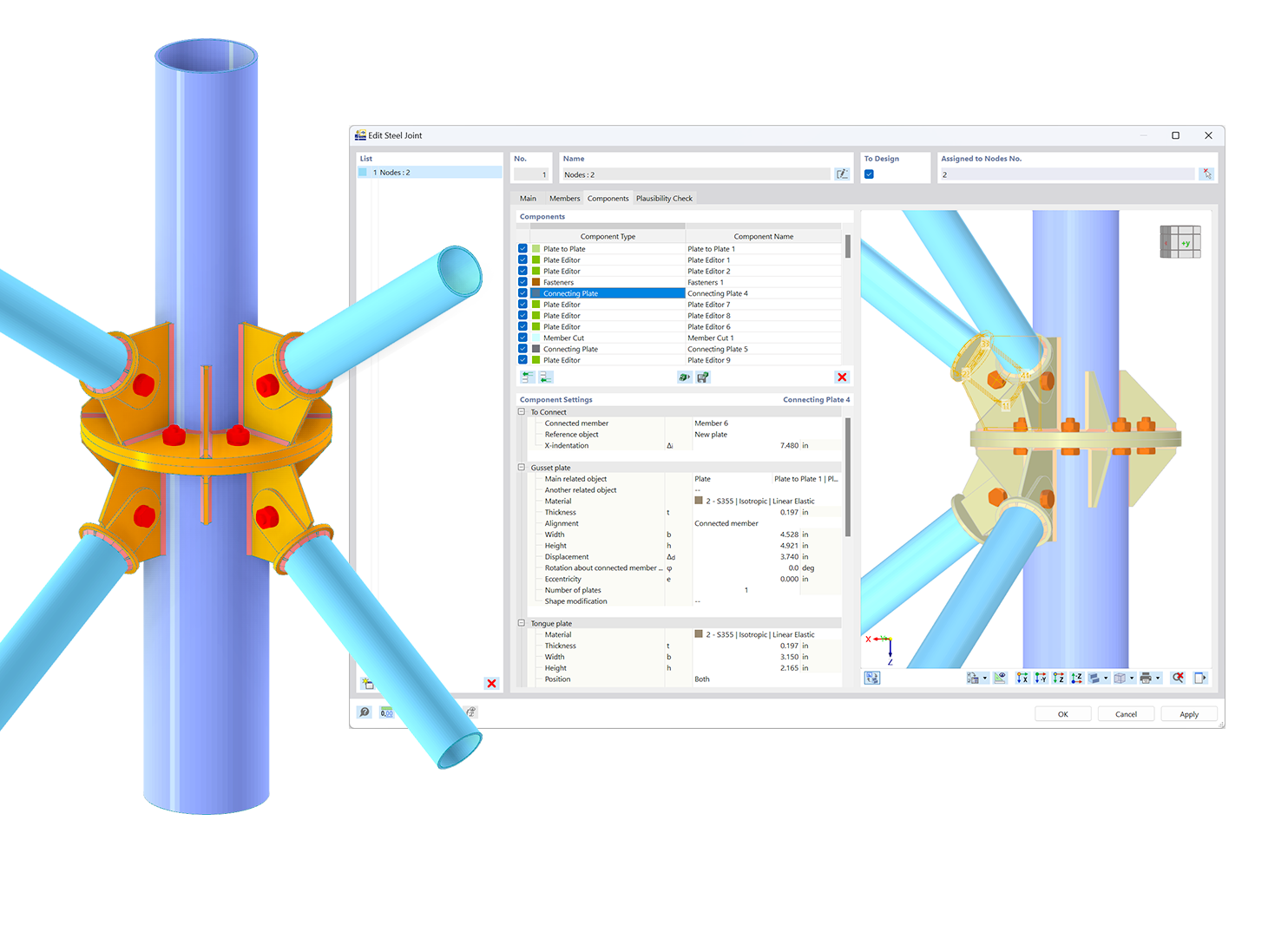

我们最近的一些专题报告介绍了如何使用 RFEM 6 和相应的“钢结构节点”模块对圆形空心截面的杆件及其连接进行建模。 其中的两个知识库网站,即 知识库 1887 和 1899 已经向您展示了如何对其中一些连接进行建模。

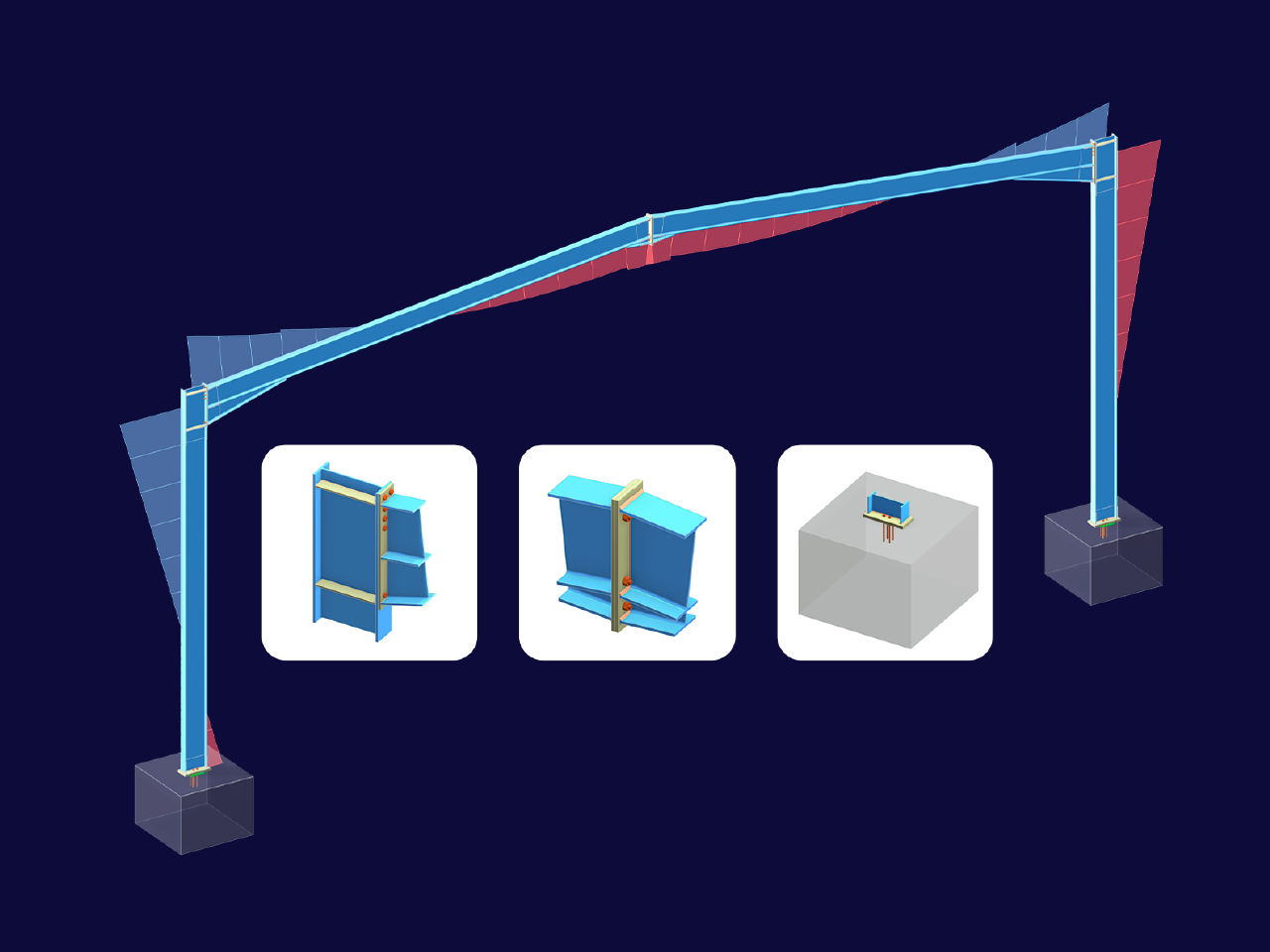

第一篇文章介绍了如何对由两个圆形空心截面构件组成的简单端板连接(环形翼缘连接)进行建模,第二篇介绍了如何对相同的连接进行建模,但采用肋形连接。 在图 1 中显示了两种连接方式,前者在 a) 下,后者在 b) 下。

但是在建模和设计此类节点时,必须要考虑一些影响其性能的重要方面。 其中之一就是紧固件在拉力作用下的撬裂。 该力是由端板的弯曲产生的,并且会导致螺栓应力增加和塑性变形。 对于上述端部板的连接,很容易受到这种撬动作用的影响,螺栓位于连接截面的外部。

Dlubal's 钢结构节点模块可以准确地捕捉到撬力,并将其包括在数值模型的结果中(即螺栓力、连接板的塑性变形、连接整体变形)。 因此,如本文所示,研究和比较这种效应在上述翼缘连接中的作用是很有意义的。

首先让我们来看看在设计规范中是如何规定这个问题的。更具体的是,在欧洲规范 3 中使用 {%|#Refer [1]]]。 根据 EC.3 第 6) 节 6.2.4.1,在可能出现撬力的情况下,T 形短管翼缘的设计抗拉承载力应取以下三种可能的破坏模式中的最小值:

- 模态一: 翼缘完全屈服

- 方式2: 螺栓失效时翼缘屈服

- 方式3: 螺栓失效

EC 3表6.2中详细介绍了这些振型。 图2简要说明了这一概念,其中:

| Q | 撬力,即自由边和螺栓排之间可能产生的接触力,与未端翼缘之间的接触间隙与面压力合力 |

| FT,Rd | T 形短管翼缘的抗拉承载力设计值 |

| dw | 垫圈直径或螺栓头或螺母的点对宽度 |

| n,m | 图中所示的距离 |

在继续操作之前,我们还需要了解影响撬动效应的因素。 这包括螺栓与截面的距离、端板的刚度和几何形状、螺栓变形以及焊接解决方案。

了解了本文开头提到的两种CHS型材翼缘连接方案中的撬动效应。 为了说明该主题的内容,我们再添加一个变体: 也就是说,我们还要考虑图3中不带开洞的整板撬动效应。

如前所述,Dlubal的钢结构节点模块可以真实地捕捉到撬动效应,并将其包含在数值模型的结果中。 因此,我们可以在 RFEM 6 中创建这些连接(图 4、5和6),并给模型施加一个 300 kN 的拉力,如图 7 所示。

然后我们运行计算,得到螺栓的受力,如图8所示。

为了比较这三种变型的性能,使用了撬效应系数,表示为螺栓中的总的撬力与螺栓作用的撬力之比。 如图 8 所示确定翘曲后,接下来就可以很容易地计算每种方案的撬装效应,如表 1 所示。

| 变量 | 应用拉力 [kN] | 总外力[kN] | kRFEM,1 |

|---|---|---|---|

| 1. 环形翼缘 | 300 | 515,3 | 1.72 |

| 2. 完整的端板 | 300 | 423,8 | 1.41 |

| 3. 加劲肋翼缘 | 300 | 300 | 1 |

表 1 中确定的撬系数清楚地表明,当使用环形翼缘时,连接处的撬系数最高。 我们还可以看到,在端板上没有开洞的作用是起到卸载作用,而加劲肋则可靠地卸载螺栓撬力并减少端板的塑性变形。 因为我们已经确定了影响撬动的参数,所以我们可以得出的结论是,为了减少/消除这种影响,第一种方案(当使用环形翼缘时)需要厚的端板和更大的螺栓直径。

另一方面,带有加劲环形翼缘的端板(变型 3)可以保持更薄,但必须考虑到必须焊接加劲肋,但这会增加节点的成本。 如果撬作用很小,则可能不值得焊接加劲肋。 但是,如果这种影响很显着,那么除了对节点进行配筋之外别无选择。 由于这两种情况都会对生产成本产生影响,所以我们必须要选择最优的解决方案,在保证连接节点良好性能的前提下,将生产成本降到最低。

概述总结

节点的优化设计在钢结构设计中具有重要的作用。 因此,了解并认真考虑与这些结构中的连接节点设计相关的内容是至关重要的。 在设计螺栓连接时,撬裂是一种不可忽略的破坏现象。 在大多数情况下,在容易出现撬动的节点类型中,板厚、螺栓的数量和直径等参数受到撬动的影响。 这是因为这些参数会影响撬动,在选择时必须使一方面减少这种影响,但另一方面也要有助于连接的优化设计。生产成本)。

.png?mw=350&hash=f79867dbf405d536638daef39ee25b113e6e540d)

_1.jpg?mw=350&hash=ab2086621f4e50c8c8fb8f3c211a22bc246e0552)

.png?mw=600&hash=49b6a289915d28aa461360f7308b092631b1446e)