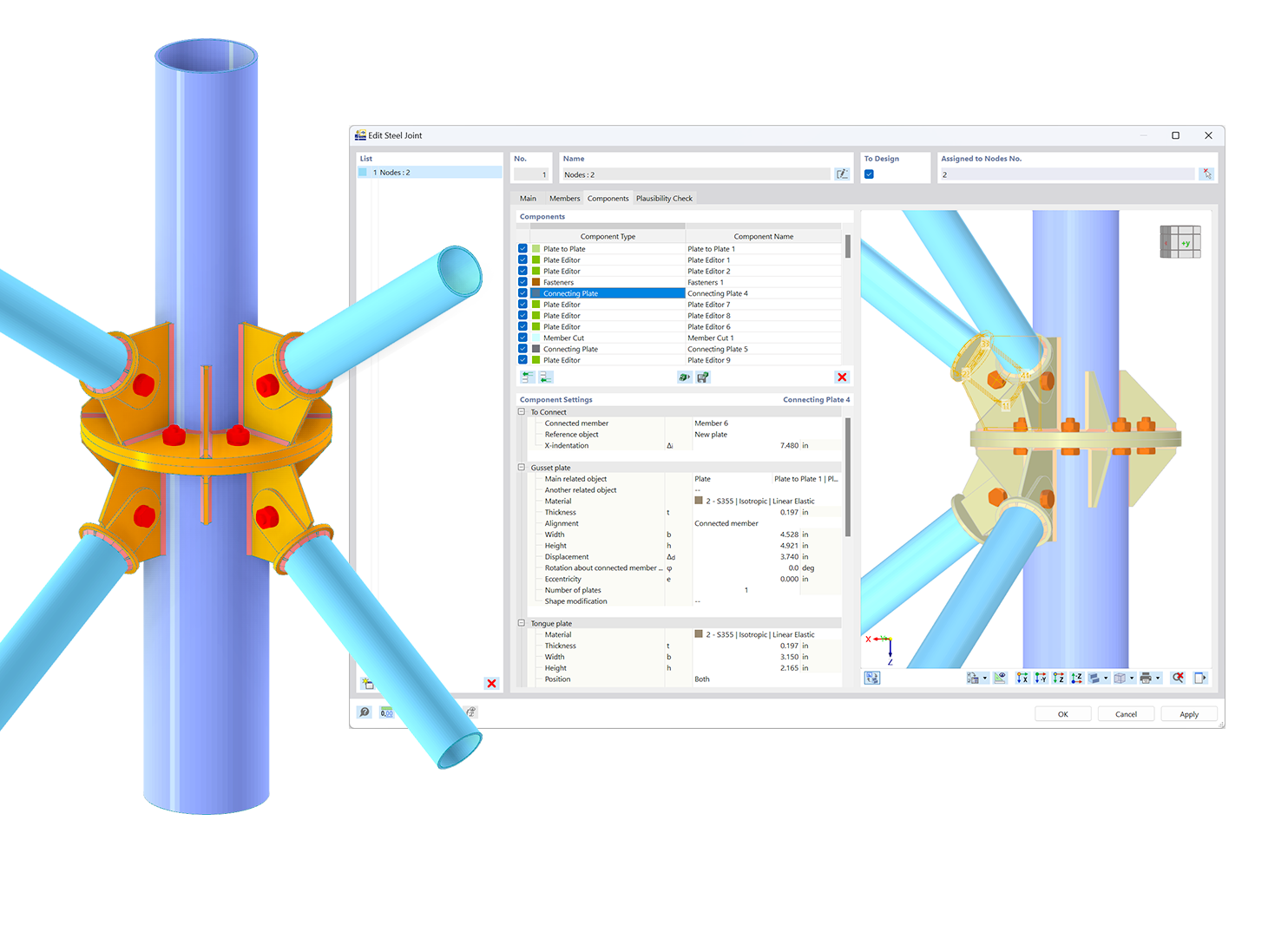

本文将首先介绍最常见的翅片板连接形式,然后介绍它们的优缺点,并进行详细的说明。 此处不再赘述梁柱连接,即使原则上可行。 此外,操作问题也不容忽视。 遗憾的是,在设计钢结构节点时往往没有考虑或者没有考虑到连接的实用性。 因此,这些可能的问题也应该在本文中进行讨论。

在本文的第二部分中,将介绍按照 EN 1993-1-8 [1]对翅片板节点进行计算和设计,并举例说明如何使用 RF-/JOINTS Steel - Pinned 进行计算。 本文重点介绍一些在设计实践中有时会被忽略的设计。 造成这种情况的原因有很多,其中两个最常见的可能是: 计算不应该太复杂,因为众所周知,它“只”关于次梁的连接。 或者设计工程师对一种或另一种设计的必要性缺乏了解。

在该条文中阐述对某一种外观设计进行分析的必要性。 最后,在出现损坏时,错误参数“过去没有这种设计也能正常工作!”不会有太大帮助。 在进行设计时,您很快就会发现设计一个带销钉的翅片连接是多么复杂,以及使用 RF-JOINTS Steel - Pinned 这样的软件可以在合理的处理时间内按照相关规范进行经济的设计。 .

在最后一部分中,我们将介绍使用翅片板连接和其他销钉连接的最大缺点: 往往会显着降低临界屈曲弯矩。 大多数销钉连接,尤其是鳍板连接不能被视为侧向和扭转约束,这可能会导致有稳定性风险的梁的承载力显着降低。

翅片板节点设计

在本节中将介绍最常见的翅片连接形式,例如梁到梁的连接,并评估它们在计算和设计以及制造和安装过程中的优缺点。 所提及的要点仅为建议,并不主张其完整。

基本上,翅片板连接既可以作为梁到柱子的节点,也可以作为梁到梁的节点使用,而梁到柱子的节点在这里不再赘述。 在大多数情况下,其他类型的销钉连接更适合梁柱连接。

翅片板连接在安装过程中的主要问题是,不可能像短端部板连接和双角形连接那样专门补偿制造公差,例如梁的超长或短边。 此处的梁是按照与规范相对应的最大公差专门制造的短梁。 这样得到的较短的长度可以在现场使用提供的垫板进行补偿。

该方法不适用于翅片板连接,因此不应将它们布置在两根柱之间,因为梁可能只能通过力组装。 除了安装人员对此有疑问外,约束作用也会影响结构体系,而实际上应该避免。

与大多数其他销钉连接类型相比,鳍板连接的一大优点是,通常可以减少结构的碎片。 除了螺栓外,不需要其他任何小的零件。

下面将介绍两种最常见的翅片板连接方式。 这被视为与“长”或“短”翅片板的连接。

带有“长”鳍板的梁到梁连接:

带有“长”鳍板的节点的特点是在连接的梁上不需要开槽,因此可以得到一个长的鳍板。 这种连接类型的两个主要好处是,第一,在车间里的工作量可能会减少,因为不需要复杂的制造切口,第二,在梁的安装过程中插入单根梁不会出现问题。

这种类型的连接最大的缺点是它通常远离侧向和扭转约束。 如果该梁可能弯扭屈曲,那么在设计梁时必须考虑节点的抗扭刚度很小。 由于钢结构的结构设计往往由与连接设计不同的人进行,因此可能会出现问题。

在使用这种连接方式时,鳍板也焊接在一个或两个主梁的翼缘上,因此形成了某种形式的屏障。 在采用热浸镀膜结构时,会在翅片板上进行额外的钻孔和切口,以便在从锌浴中取出锌液时将其排掉。 设计工程师是否必须考虑这一点,取决于所签订的合同。 在结构分析或设计中,这些额外的洞口通常可以忽略。

由于这种连接类型的偏心距很大,所以很快就需要更大的翅片板厚度。 其结果是,焊缝必须设计得非常牢固,因为为了确保结构的延性行为,焊缝的承载能力必须大于连接的板的承载能力。 这里需要注意的是,对于焊缝根部厚度为 6 mm 或以上的角焊缝,必须要焊接多层。 该连接因此在材料和生产方面变得不经济。

带有“短”鳍板的梁到梁连接:

这种连接类型具有“长”翅片板配置的所有优点,但可以毫无问题地安装单根梁。 对于较小的梁间距,可能是单根梁无法插入安装位置。

然而,由于工作平台和通道往往是在地面上预先组装,然后作为整体或大部分插入和安装在安装地点(组装),因此很少出现插入单个梁和遇到相关问题的情况。 . 在任何情况下,规划工程师和/或设计师都应该熟悉施工公司的安装技术。

带有“短”翅片的该选件的另一个优点是通常连接偏心很小,这通常比“长”翅片的选件更经济。

这种连接方式的缺点是通常需要在次梁上开切口,在某些情况下会出现两个甚至三个问题。 首先要提一下的是在生产过程中需要付出的额外努力,这几乎不适用于现代车间。

第二个问题是切口区域的梁阻力较低。 这里需要额外的验算,在某些情况下它们也会成为主导设计。 如果在两端(即梁的上翼缘和下翼缘)都需要开槽,情况尤其如此。 当次梁和主梁几乎相等时,往往会出现这种情况。

第三个问题是由切口造成的,只出现在由高强度结构钢(S355 起)制成的热浸镀结构上。 在这里需要验证的是,在镀锌过程中在切口区域没有出现裂纹。 这可以按照 DASt(德国钢结构委员会)的指南 022 通过计算或细节分类来进行。 第二种可能是正常情况。

短的切口鳍板节点的设计实例

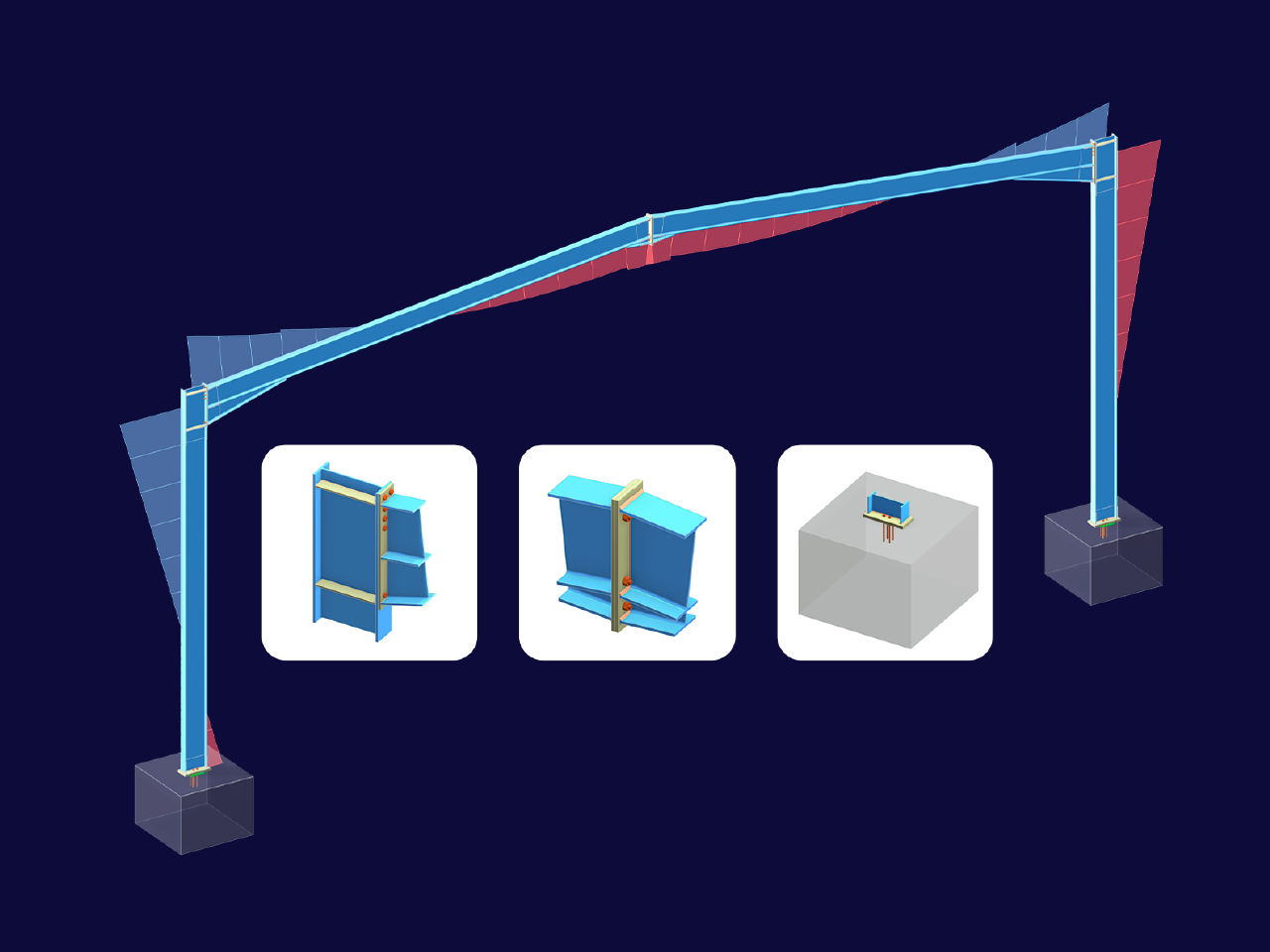

在本节中,将按照 EN 1993-1-8 [1]对翅片板节点进行计算和设计,并进行一定程度的解释。 图 03 显示了所考虑的工作平台。 底座面积为 4.00 mx 4.00 m,一侧通过吊杆连接到上面的主平台,另一侧连接到主体结构。 因此,平台可以从支座的整体计算中“脱离”出来,这不是绝对必要的,但它通常有助于进行更清晰甚至更快的计算和设计。

使用附加模块 Rf-/STEEL EC3 进行的(初步)设计分析了主梁 IPE220-S235JR 和平台梁 IPE180-S235JR 截面。 根据设计系数,吊杆的型号为 IPE160-S235JR。 平台的刚度在这里不再赘述。

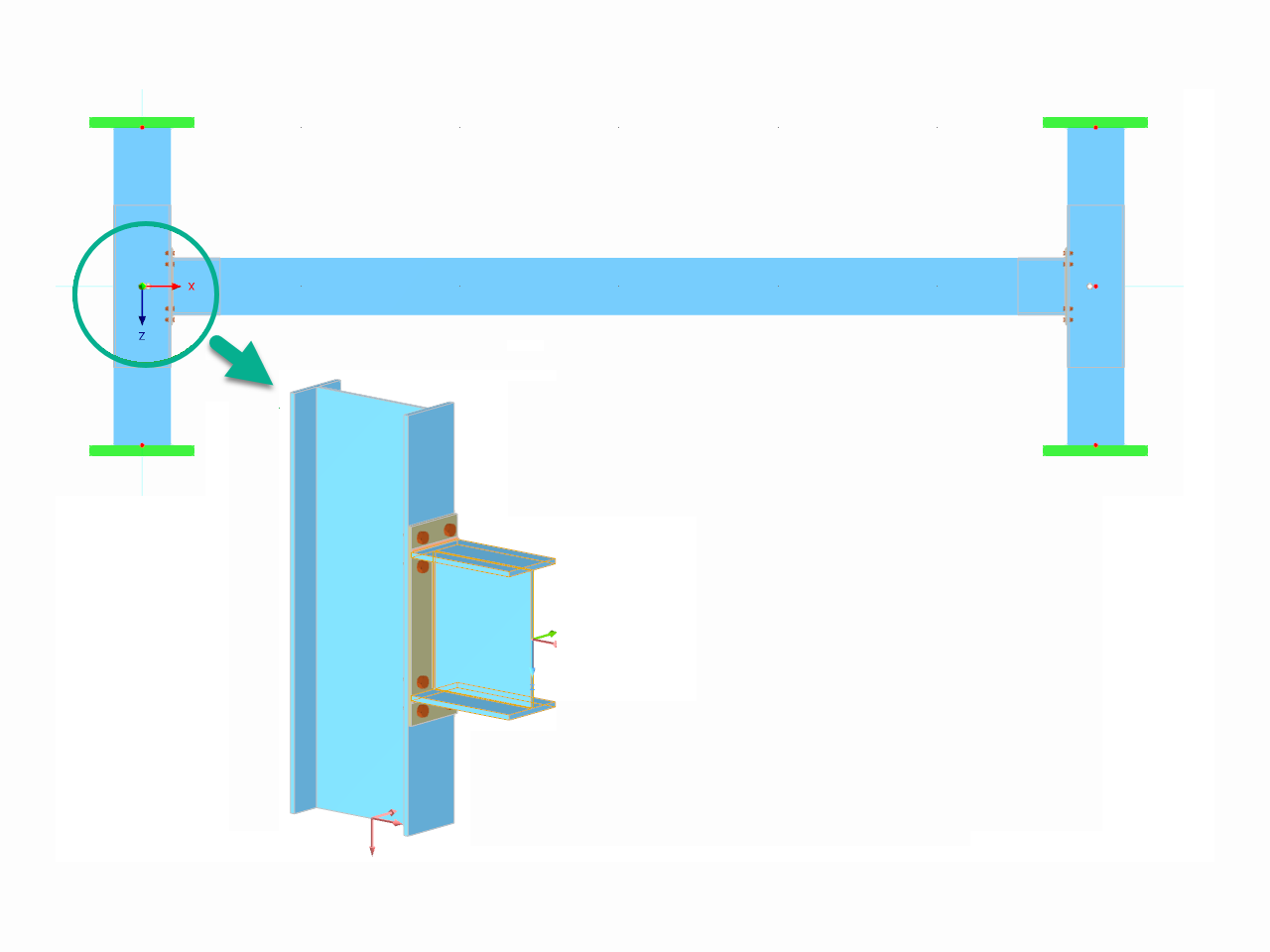

图 04 显示了鳍板连接及其最重要的尺寸。 在设计过程中可能会显示更多的尺寸。 连接的内力公式为:

在对设计进行详细和部分说明之前,首先要提一下一个明显的要求:翅片板的高度必须小于次梁的高度。 该要求应避免连接梁和支承结构构件之间的接触。 第一个设计组件就是为了实现这个目标。

固定连接中的可用旋转:

这是在设计实践中容易跳过的验算之一,但它确保了在计算内力时可以假设为销钉连接。 在本次设计中,假设旋转点位于螺栓布置的几何重心上。 然后计算梁翼缘和支承结构构件(此处为主梁腹板)之间的接触角度。

基本可以接触。

该连接可以吸收 0.45° 的旋转,满足设计要求。

预防焊接过早失效:

焊缝设计基本按照 EN 1993-1-8 [1]第 4 章进行。 在相对小的荷载作用下,与连接梁的抗剪承载力相比,必要的焊缝可能会变得非常薄。 这时焊缝承载力往往小于其他构件的承载力。 其结果是,连接的可能失效的特征在于焊缝的脆性破坏。 连接几乎没有延展性。

选择的焊缝厚度假设为 4 mm。 这样就满足了该准则。

单个螺栓的剪切失效:

该设计的唯一困难是如何正确分布单个螺栓的连接内力。 关于力的分布,关于力的分布在很多教科书中都有介绍,所以这里不再赘述。

螺栓组的延性剪切失效:

根据该设计条件,内力可以从实际状态到设计状态进行塑性重新分布。 这个准则永远不会成为主导,也就是说,在这种情况下利用率应该达到最大值。

翅片板上的螺栓孔的孔支座失效:

由于在翅片板连接处的剪切平面的数目始终为 1,所以分力与剪切失效的分量相对应。 因此不需要重新计算。

翅片板总截面的剪切破坏:

翅片板净截面的剪切破坏:

翅片板上螺栓组的抗剪承载力:

螺栓组的抗剪承载力设计与单根螺栓的抗剪承载力设计一样,是一种规范的设计方法,这里不再赘述。 关于验算公式的详细介绍,请参阅各种教科书。

翅片板的弯曲失效:

在许多情况下可能不会出现这种失效机制。 由于计算翅片板的弯曲承载力非常容易,所以通常总是计算一个承载力值。 但是,如果翅片的高度超过杠杆臂 z 的 2.73 倍,那么这种失效机制就会成为主导。 在这种情况下,翅片板的总截面的抗弯承载力总是较高的,因为剪切破坏的承载力较高。

翅片板屈曲:

在设计实践中往往会忘记这种设计。 有时它只是在不利的几何条件下成为主导设计。 该设计源自 2000 年发布的英国旧钢结构规范 BS 5950-1 [3] 。 本规范以及相关的说明性文献可以为进一步的研究提供依据。

屈曲承载力(实际的弯扭屈曲承载力)取决于翅片板的弯扭屈曲强度,而强度又取决于翅片的长细比。 强度值可参见英国法规 BS 5950-1 [3]中的表 17,同时必须指出的是,强度为 S235 的结构钢在英国没有或很少使用;这就是为什么没有明确包含该钢的数值的原因。 但是可以使用 S275 和屈服强度 S235 的值。

理论上可以进行屈曲设计,但认为不合适。 似乎最好完全排除这种类型的翅片失效。 如果满足下面的验算,则认为是理所当然的。

翅片板在总截面上的受拉失效:

只有当连接中出现法向力时,才需要进行该验算。 尽管正力荷载很小,可以忽略,但为了完整起见,进行了设计。

净截面内梁腹板的受拉失效:

切口区域的梁强度设计:

当在梁的两侧都需要开槽时,这种设计往往会起到主导作用。 这里需要证明的是,在梁的切口区域内产生的弯矩和剪力可以被安全地吸收。

在进一步的设计中可以忽略剪力。 理论上可以进行等效应力计算,但在下文中将被忽略。 只计算和验证弯矩和正火的正应力。

梁腹板上的螺栓孔的孔支座失效:

作用力与翅片板上的作用力相对应。 但是由于板的厚度不同,必须重新计算阻力。

梁腹板总截面的剪切破坏:

梁腹板净截面的剪切破坏:

梁腹杆螺栓组的抗剪承载力:

梁腹板总截面的受拉失效:

只有当连接中出现法向力时,才需要进行该验算。 尽管正力荷载很小,可以忽略,但为了完整起见,进行了设计。

净截面内梁腹板的受拉失效:

主梁腹板的弯曲失效:

对于在柱腹板上的非均匀受荷载的翅片板节点,该设计是必要的。 如果翅片板只焊接到梁腹板上,那么该设计也应该进行。 这当然不是一般规则,因为在设计实践中翅片板将被焊接到至少一个主梁翼缘上。 在本例中为了简要介绍这种结构形式,我们特意选择了这种连接方式。

由于主梁腹板的轴力很小,因此可以从一开始就排除掉主梁腹板失效的问题。

至此,连接设计完成。 满足所有设计条件。

这里要强调的是,设计只包含一种荷载组合。 从理论上讲,必须对所有可能的设计组合单独进行计算,这将非常广泛。 在设计实践中,通常会使用包络线的内力,这在最坏的情况下会导致非常不经济的连接。

连接对组件稳定性的影响

最后,还要提到在翅片板连接以及其他销钉连接类型中出现的最大问题: 与侧向和扭转约束的部分较大偏差。 与刚性连接相比,该偏差通常是不正确的,因此在安全性方面具有重要意义。

下面的文字不会介绍解决该问题的一种正确的设计方法,而是介绍设计工程师如何处理它。

在钢结构中经常出现这样的情况:负责梁设计的工程师并未设计完结构的所有节点。 通常,他将负责柱脚基础以及结构的主要节点设计,并将次要节点节点交给施工方。 在这家公司工作的工程师和设计师们最清楚地知道哪种连接方式最适合他们的制造和安装技术。

在这个工作过程中最大的问题是,负责梁设计的设计师几乎没有考虑次梁是否按照他的假设连接。 对于具有弯扭屈曲风险的平台梁,他/她可能经常在梁端部承担弯扭屈曲约束,这有时可能是节点设计者面临的一个问题。 这里的问题是设计者在设计梁时已经可以做些什么来简化后续的连接设计工作。

根据旧的德国钢结构规范 DIN 18800-2,在弯扭屈曲分析中将切口梁的系数 n = 2.0 分配给考虑(非切口梁 n = 2.5),从而可以考虑梁的切口。 在当前的欧洲规范中,对于弯扭屈曲设计,这将对应于一个更不利的弯扭屈曲曲线的分类(例如从屈曲曲线b到c)。 EN 1993-1-1 [2]中没有对切口进行这种考虑。 对于钢结构的销接次梁,屈曲曲线的重新分类应该始终进行,因为这为后续的连接设计者提供了不必创建侧向约束和扭转约束的选择。 对屈曲曲线进行重新分类的另一种可能性是将次梁在弯扭屈曲时的比例限制在某个值(例如 80%)。

在连接设计范围内,设计负责人必须对次梁的较低连接刚度的设计进行验证,只有在与原始设计存在一定公差的情况下才能进行验证。 这个设计看起来如何是设计工程师的决定。 不幸的是,工程规范没有提供任何帮助。

考虑到较低的连接刚度的梁的设计基本上可以通过以下两种方法进行: 或者通过在支座中使用扭力弹簧直接考虑或者通过表格值或图表来确定弹性临界屈曲弯矩。

第二种情况是首选手动进行等效杆件设计。 由于本文对设计过程没有特别的介绍,所以只提供有用的参考资料。 强烈推荐使用文章[5] 、 [6]和[7] 。 遗憾的是, [6]和[7]中相应的 DASt 研究报告尚未发表,这可能是关于该困难的最有用的德语来源。

如果按照 EN 1993-1-1 [2]中 6.3.4 的一般方法进行设计或者按照二阶扭转屈曲进行计算,那么考虑使用合适的扭力弹簧当然是最好的解决方法理论。 为了得到这些弹簧参数,可以使用有限元法(例如 RFEM)进行计算。

.png?mw=350&hash=154cfb9bf427390b9a61c822d106bf243d0c64e8)

_1.jpg?mw=350&hash=ab2086621f4e50c8c8fb8f3c211a22bc246e0552)

.png?mw=600&hash=49b6a289915d28aa461360f7308b092631b1446e)