System

Cała konstrukcja jest podpartą połową ramy, składającą się z belki IPE-160 o długości 6 m oraz słupa IPE-200 o długości 4 m. Belka jest połączona ze środnikiem słupa za pomocą spawanej blachy czołowej o grubości 5 mm za pomocą 4 śrub M12.

Obciążenie konstrukcji jest ciężarem własnym oraz rozłożonym obciążeniem 8 kN/m w kierunku dodatnim Z (Rysunek 01).

Wymiary blachy czołowej to w/h = 82/160 mm. Odległość śrub od krawędzi wynosi e1/e2 = 44/20,5 mm (Rysunek 02).

Opcja 1: Obliczenie połączenia z wykorzystaniem RF-JOINTS Steel - Pinned

Po zamodelowaniu konstrukcji w RFEM, wraz z przypadkiem obciążenia i obciążeniem, można uruchomić moduł dodatkowy RF-JOINTS Steel - Pinned. Wówczas można zdefiniować odpowiednie dane wejściowe w module dodatkowym, tak aby obliczenie tego połączenia przebiegło w krótkim czasie.

W tym przykładzie nośność śrub na ścinanie jest obliczeniem nadrzędnym (stosunek 47%, Rysunek 03). Maksymalna siła tnąca Fn,Ed pojedynczej śruby wynosi 6,12 kN.

Opcja 2: Modelowanie połączenia w RFEM

Alternatywne modelowanie połączenia w RFEM przebiega w kilku krokach:

- Dla pewności kopia modelu.

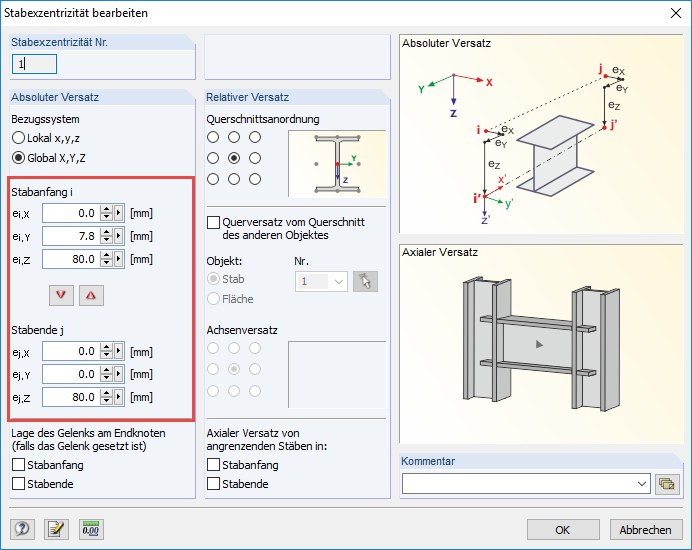

- Definiowanie mimośrodu pręta przy belce (połowa wysokości belki w kierunku Z, grubość blachy czołowej + połowa grubości środnika słupa w kierunku Y, tylko na końcu połączenia, patrz Rysunek 04).

- Kliknięcie prawym klawiszem w Pręty → "Generować powierzchnie z pręta".

- Usunięcie podpory węzłowej, zdefiniowanie przegubowych podpór liniowych przy dolnej krawędzi półki dźwigara i na końcu środnika słupa (patrz Rysunek 05).

- Usunięcie obciążenia pręta (8 kN/m) i przekształcenie na obciążenie powierzchniowe (97.6 kN/m2 na półkę dźwigara).

Połączenie:

- Modelowanie płyty czołowej jako elementu bryłowego (prostopadłościan, patrz Rysunek 06).

- Wstawienie otworów na śruby przez otwory. Zobacz ten artykuł: Kb | Wstawianie otworów, otworów i wywierconych otworów w bryłach

- Skopiowanie blachy czołowej bryły na koniec dźwigara. Powiadomienia Blacha czołowa nie powinna stykać się z powierzchnią środnika słupa dzięki połączeniu przegubowemu; przeniesienie siły jest przenoszone tylko przez śruby (patrz Rysunek 07).

- Skopiowanie otworów na powierzchni blachy czołowej (otwory pod śruby) na powierzchnię środnika słupa.

- Aby zapobiec kontaktowi między blachą czołową a powierzchnią środnika słupa, w tym miejscu można rozpocząć obliczenia. Powinien pojawić się komunikat o niestateczności.

- Każda ze śrub może być zamodelowana jako cylindryczna bryła, składająca się z powierzchni okrągłych i czworokątnych.

- Aby otrzymać siły wewnętrzne pręta dla śrub, konieczne jest umieszczenie belki wynikowej pośrodku każdej śruby (patrz Rysunek 08). Dla uproszczenia, jako przekrój został użyty w tym przykładzie okrągły pręt o średnicy 12 mm. Więcej informacji na temat Belek wynikowych znajduje się w naszej Bazie informacji.

W wyniku obliczeń maksymalna siła tnąca w śrubie wynosi Vz = 6,69 kN (patrz Rysunek 09).

Uwagi końcowe

Wyniki pochodzące z głównego programu RFEM i modułu dodatkowego RF-JOINTS Steel - Pinned są względnie zbliżone i tym samym, porównywalne. Przykład pokazuje, że opcji modelowania w programie RFEM jest wiele. Jednak w porównaniu do szybkości przeprowadzania obliczeń w module dodatkowym RF-JOINTS Steel – Pinned, wysiłek włożony w modelowanie ręczne jest relatywnie duży na tyle, że od decyzji użytkownika zależy, którą metodę obliczeń wybierze.