对于主要承受弯曲应力的刚性端板连接,可以假设在螺栓区域没有(部分椭圆)的钻孔变形。 由于这个原因,钻孔通常由刚性面或者由一个辐条轮(由刚性杆件构成)封闭,用于建模。 螺栓作为梁连接,主要是需要轴向刚度。

然而,剪切/孔连接的情况则不同。通过螺栓的剪切力传递力,接触力仅作用在板的钻孔的一部分上。 下面的目的是找到一个中心荷载板的建模方法。

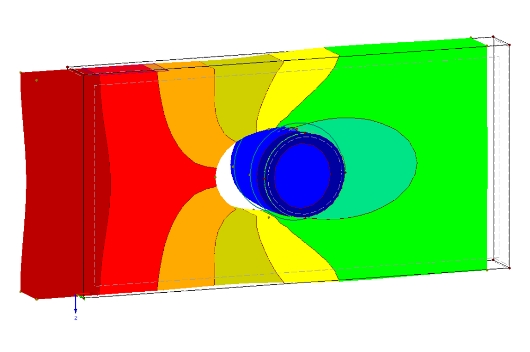

在初始参照模型中,板和螺栓都显示为实体。 对于螺栓体和板内部钻孔面之间的非线性接触问题,定义了在受拉状态下失效的薄接触实体。

比较模型1: 由刚性杆件构成的辐条轮面模型

在纵向轴线上,螺栓由梁和直径通过刚性杆件表示。 这里重要的是生成一个细长的辐条轮,以便几乎准确地捕捉到压力接触和张开接头之间的变化。 弯矩铰在分配给钻孔处的杆件上。 非线性接触特性由杆件非线性“张应变失效”实现。 也可以将非线性“固定为负N”分配给局部杆件铰。 因此,刚性构件通过剪切力尽可能小的荷载传递,并且为了确保系统保持稳定,使用0.01的摩擦系数(与实体模型一样)。

比较模型2: 带有轮辐的面模型

建模与对比模型1相同,但唯一的区别是辐条轮是用梁设计的。 为了使用几乎正确的刚度,杆件截面的尺寸假定为在钻孔处的杆件的面厚度和间距。

比较模型3: 面型“无膜张力”的面模型

而不是辐条轮,现在应用了一个面。 因为我们在这里有一个相对实体的模型,所以新区域的面厚度是其两倍。 选择面积类型为“无膜张力”的刚度。 然后才能传递压应力和力矩。 当膜张力产生时,相应的有限元单元就会失效。

比较模型4: 面线模型的线释放

对于该模型,通过面也关闭钻孔。 对于非线性力传递,现在使用非线性“当vz为负时固定”的线释放。 现在再次将低摩擦分配给其他平移自由度。

比较与结论

最好使用面模型代替实体模型,因为这意味着建模工作量更少,计算时间也更短。

比较结果时会发现由于高估了刚度,第一个比较模型的变形最小。 在截面上应用近似刚度以及仅使用线释放导致的位移略大于实体模型。

具有“无膜张力”属性的模型具有最大的变形,但是建模方法最快。 默认情况下,在选择该属性时会使用五个荷载级别,从而缩短计算时间。

如果比较四个面模型的等效应力,应力几乎相同,与实体应力相当。