У жестких соединений с лобовой пластиной, которые прежде всего подвержены напряжению от изгиба, можно предположить, что в области болтов не происходит (частичных эллиптических) деформаций отверстий. Поэтому при моделировании высверленные отверстия часто закрыты жесткими поверхностями или спицованным колесом (из жестких стержней). Болты соединены также, как балки, потому что прежде всего нам потребуется осевая жесткость.

Однако соединения, работающие на сдвиг/смятие представляют собой иной случай. У них усилие сдвига передается на болт, а контактное усилие действует только на часть высверленного отверстия. Далее мы найдем подходящий способ моделирования для листа, на который нагрузка действует центрально.

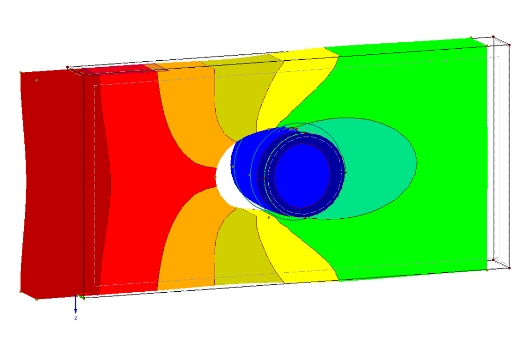

В исходной модели смоделируем лист и болт в виде твердого тела. Для нелинейного контакта между телом болта и внутренней поверхностью отверстия зададим тонкие контактные тела с выходом из работы при растяжении.

Сравнительная модель 1: Плоскостная модель со спицованным колесом из жестких стержней

Болт по продольной оси смоделирован с помощью балки, а по диаметру с помощью жестких стержней. При этом необходимо создать спицевое колесо с мелкими делениями, чтобы как можно точнее зафиксировать переход между контактом при давлении и открытым швом. Стержням в стене отверстия присвоим моментный шарнир. Для введения нелинейных контактных свойств выберем нелинейность стержня «выход из работы при растяжении». Кроме этого, мы могли задать локальный шарнир на конце стержня с нелинейностью «защемлен, если N отрицательно». Для того, чтобы жесткие стержни передавали как можно меньше нагрузки в виде поперечной силы, и для обеспечения устойчивости системы применим коэффициент трения, равный (как у твердотельной модели) 0,01.

Сравнительная модель 2: Плоскостная модель со спицованным колесом из балок

Модель аналогична сравнительной модели 1, с разницей в том, что спицевое колесо смоделировано с помощью балок. Для применения правильных значений жесткости, зададим размеры сечения стержня с помощью толщины поверхности и расстояния между стержнями в стенке отверстия.

Сравнительная модель 3: Плоскостная модель с поверхностями без мембранного растяжения

Вместо спицованного колеса применим поверхность. Поскольку модель относительно массивна, зададим новую поверхность толщиной вдвое больше. Выберем тип поверхности с жесткостью без мембранного растяжения. При этом действуют только сжимающие силы и моменты. В случае возникновения растягивающих сил мембраны соответствующие конечные элементы будут выведены из работы.

Сравнительная модель 4: Плоскостная модель с линейным высвобождением

В данной модели мы также закроем отверстие с помощью поверхности. Для нелинейной передачи сил зададим линейное высвобождение с нелинейностью «защемлено, если vz отрицательно». Для других поступательных степеней свободы зададим малое трение.

Сравнение и заключение

Рекомендуется применять плоскостную модель вместо твердотельной, так как это значительно упростит моделирование, а также уменьшит время, необходимое для вычислений.

При сравнении результатов мы видим, что из-за завышенной жесткости, первая сравнительная модель обладает самыми низкими деформациями. Применение приблизительных значений жесткости у поперечных сечений, а также использование линейного высвобождения приведет только к незначительному увеличению смещения, по сравнению с твердотельной моделью.

Модель со свойствами без мембранного растяжения имеет наибольшие деформации, но при этом представляет собой самый быстрый способ моделирования. По умолчанию при выборе данного свойства применяются пять уровней нагружения, что приводит к увеличению времени вычисления.

Если сравнить эквивалентные напряжения четырех плоскостных моделей, то они почти одинаковы и сопоставимы с напряжениями твердотельной модели.